بررسی فرآیند تقطیر در برج تقطیر: واحد برج تقطیر یک فرآیند جداسازی است که در آن یک مخلوط مایع از دو یا چند جزء قابل امتزاج به طور مداوم وارد فرآیند جداسازی می شود و با جوشاندن اجزای فرار (یعنی نقطه جوش پایین تر) از مخلوط به دو یا چند محصول جدا می شود.

واحد تقطیر در مقیاس بزرگ معمولاً در صنایع فرآیند شیمیایی که در آن مقادیر زیادی مایعات باید تقطیر شود، استفاده می شود، مانند پالایش نفت، فرآوری گاز طبیعی، تولید پتروشیمی، تولید حلال های هیدروکربنی، فرآوری قطران زغال سنگ، مایع سازی گازهایی مانند به عنوان هیدروژن، اکسیژن، نیتروژن و هلیوم).

تقطیر صنعتی معمولاً در ستونهای استوانهای عمودی و بزرگ انجام میشود. که معمولاً به عنوان ستونهای تقطیر یا برجهای تقطیر (با قطرهای حدود 65 سانتیمتر تا 11 متر و ارتفاعات از حدود 6 متر تا 60 متر یا بیشتر) نامیده میشوند.

برای اختلاط بخار جریان رو به بالا و مایع جریان رو به پایین در ستون های تقطیر، ستون ها معمولاً حاوی یک سری سینی یا صفحات تقطیر افقی هستند. سینی تقطیر معمولاً با حدود 45 تا 75 سانتی متر فاصله عمودی از هم جدا می شوند. با این حال، برخی از ستون ها برای استفاده از بسترهای بسته بندی به جای سینی یا صفحات طراحی شده اند.

تقطیر یکی از عملیات واحدهای اساسی مهندسی شیمی است. اگر خوراک مورد نظر حاوی بیش از دو جزء باشد، معمولاً به آن تقطیر چند جزئی و اگر فقط شامل دو جزء باشد، تقطیر دوتایی نامیده میشود.

اگر خوراک ستون تقطیر حاوی تعداد بسیار زیادی از اجزا باشد (مانند موردی که در تقطیر نفت خام رخ میدهد)، جداسازی به اجزای خالص غیرعملی است و بنابراین چنین ستونهایی به گونهای طراحی میشوند که بخشهایی را تولید کنند که در محدوده مورد نظر هستند.

فرآیند تقطیر در برج تقطیر

هنگامی که یک مخلوط مایع گرم می شود تا بجوشد، بخار آن دارای غلظت بیشتری از اجزای فرارتر (یعنی نقطه جوش پایین تر) نسبت به مخلوط مایعی است که از آن شکل یافته است. برعکس، هنگامی که مخلوط بخار سرد می شود، اجزای فرار کمتر تمایل به متراکم شدن نسبت بیشتری نسبت به اجزای فرار دارند.

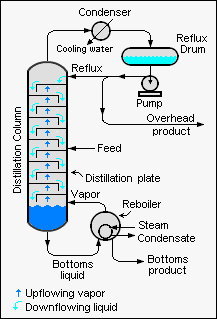

شکل 1 به طور شماتیک آنچه را که در یک ستون تقطیر اتفاق می افتد نشان می دهد. مخلوط مایع به ستون تقطیر وارد می شود. با ورود به ستون، خوراک گرم شده تا حدی تبخیر شده و از ستون بالا می رود.

با این حال، همانطور که بالا می رود، با تماس با مایع خنک کننده نزولی خنک می شود و تا حدی متراکم می شود، به طوری که در حالی که بخشی از بخار به سمت بالا جریان می یابد، قسمت متراکم در جزء(های) کمتر فرار غنی شده و به سمت پایین جریان می یابد. همانطور که بخار به جریان خود به سمت بالا ادامه می دهد، چندین بار تحت چگالش جزئی قرار می گیرد و هر بار در جزء(های) فرارتر غنی تر می شود.

در فرایند تقطیر در برج تقطیر، بخشی از مایع تغذیه که با ورود به ستون تبخیر نشده است، به سمت پایین جریان می یابد و با تماس با بخار داغ جریان رو به بالا گرم می شود تا اینکه تا حدی تبخیر شود.

بخار حاصل به سمت بالا جریان می یابد و مایع باقیمانده در جزء(های) کمتر فرار غنی شده و به سمت پایین جریان می یابد. همانطور که مایع به سمت پایین جریان مییابد، چندین بار تحت تبخیر جزئی قرار میگیرد و هر بار در جزء(های) کمتر فرار، غنیتر میشود.

سینی های تقطیر در ستون به گونه ای طراحی شده اند که تماس نزدیک بخار جریان رو به بالا با مایع جریان رو به پایین را تسهیل کنند (شکل 3 را ببینید).

بخار بالای ستون که از بالای ستون خارج میشود، غنی از اجزای فرارتر تغذیه ستون است و مایع پایینی که از پایین ستون خارج میشود، غنی از مؤلفههای فرار کمتر تغذیه ستون است.

(توجه: در فرایند تقطیر در برج تقطیر، هنگامی که مخلوط مایع یا بخار به غلظت بیشتری از یک جزء می رسد، به آن غنی، یا غنی تر از آن جزء می گویند. همچنین به اجزای فرار تر، اجزای سبک تر نیز می گویند. و اجزای فرار، اجزای سنگین تر نامیده می شوند.)

گرما مورد نیاز است تا اتفاقات متعدد تبخیر جزئی در یک ستون تقطیر فراهم شود. گرمای مورد نیاز به روش های مختلفی به پایین ستون تقطیر اعمال می شود که رایج ترین آنها انتقال گرما از یک دیگ بخار است.

به طور مشابه، خنکسازی برای ایجاد چندگانه تراکم جزئی که در یک ستون تقطیر نیز رخ میدهد، مورد نیاز است. خنکسازی مورد نیاز معمولاً توسط کندانسور که برای خنک کردن و متراکم کردن بخار بالای سر به یک مایع استفاده میشود و سپس بخشی از مایع تغلیظ شده خنک را به عنوان رفلاکس به بالای ستون برمیگرداند تأمین میشود.

کندانسور بالای سر ممکن است با آب خنک یا هوا خنک شود. بویلر روغن داغ کفی ممکن است یک مبدل حرارتی باشد که با بخار یا روغن داغ گرم می شود یا ممکن است یک کوره سوخت باشد. محل ورود خوراک می تواند از طرحی به طرح دیگر متفاوت باشد و برای ارائه نتایج بهینه انتخاب شده است.

بدون دیدگاه