روش طراحی برج تقطیر: تقطیر برای جداسازی اجزای یک مخلوط خوراک بر اساس نقطه جوش نسبی آنها استفاده می شود. یک برج تقطیر ساده و پیوسته می تواند بین دو جزء را به دو جریان محصول جدا کند.

در سیستم های چند جزئی، دو جزء اصلی که باید از هم جدا شوند به عنوان کلیدهای سبک و سنگین تعیین می شوند. کلید سبک جزء فرارتر با خلوص بیشتر در جریان محصول بالا است و کلید سنگین جزء فرار کمتر در خلوص بیشتر در جریان محصول پایین است.

پیشنهاد مطالعه: فرآیند تقطیر در برج تقطیر

تعادل بخار-مایع

نقطه شروعی که تمام طراحی ستون بر آن استوار است، تعیین دقیق نوسانات نسبی اجزای کلیدی است که باید جدا شوند. استفاده از برنامه شبیه سازی تعادل جرم و انرژی کاربر باید با انتخاب یک بسته سیال مناسب و اجزای موجود در خوراک، اساس شبیه سازی را تنظیم کند.

ضرایب فعالیت، تخمین زده شده توسط برنامه یا ارائه شده توسط کاربر، برای ارتباط متقابل اجزای غیر ایده آل استفاده می شود.

اهداف عملیاتی در روش طراحی برج تقطیر

اولین مرحله در طراحی برج تقطیر، تعیین اهداف عملیاتی برج تقطیر است. اینها با ترکیب محصول اولیه و بازیابی بهینه محصول از ضایعات، بازیافت یا جریان فرعی کمتر مهم تعریف می شوند. این مشخصات باید از نظر ناخالصی کلید سنگین در جریان بالا و ناخالصی کلید سبک در جریان پایین باشد.

فشار عملیاتی

هنگامی که ترکیبات جریان بالا و پایین مشخص شد، نقطه ایجاد شبنم جریان بالا و نقطه جوش جریان پایین ممکن است در فشارهای مختلف تعیین شود. فشار کاری باید انتخاب شود که اختلاف دمای قابل قبولی را بین دستگاههای موجود ایجاد کند، زیرا بخار بالای سر باید متراکم شود و مایع پایین باید دوباره بجوشد.

در صورت امکان، عملکرد اتمسفر یا فشار ستون به منظور اجتناب از نیاز به سیستم خلاء ترجیح داده می شود. با این حال، یکی دیگر از ملاحظات، حساسیت به حرارت اجزا است، که ممکن است برای جلوگیری از رسوب، تغییر رنگ یا تجزیه محصول، نیاز به عملکرد فشار کمتری داشته باشد. اغلب نوسانات نسبی نیز در فشارهای پایین تر بهبود می یابد.

R/Dmin و Nmin و تخمین مرحله خوراک

با استفاده از برنامه شبیهسازی، رویههای میانبر مبتنی بر عملیات رفلاکس کل اجازه میدهد که حداقل نسبت رفلاکس (R/Dmin) و حداقل تعداد مراحل جداسازی ایدهآل (Nmin) تعیین شود. استفاده از نسبت رفلاکس واقعی 1.2 برابر حداقل نسبت رفلاکس باعث می شود تعداد بهینه مراحل و همچنین مرحله تغذیه مناسب تخمین زده شود.

شبیهسازی دقیق تقطیر در یک نرخ خوراک و ترکیب معین را میتوان با مشخص کردن موارد زیر انجام داد: ترکیبات محصول بالا و پایین، تعداد مراحل، مرحله تغذیه، و فشار بالا و پایین.

موارد پارامتری این شبیه سازی باید برای تایید تعداد تخمینی مراحل و محل تغذیه استفاده شود. از هر دو بخش حذف و تصحیح ستون، مراحل را اضافه و کم کنید. این کار را تا زمانی انجام دهید که نسبت رفلاکس مورد نیاز تقریباً 1.2 برابر حداقل نسبت رفلاکس شود، یا مبادله بین استفاده از ابزار و تعداد مراحل برای ستون خاص بهینه به نظر برسد. با استفاده از مجموع مراحل بیشتر، وظیفه دیگساز مورد نیاز کاهش مییابد تا زمانی که بازدهی کاهش پیدا کند.

قطر و ارتفاع ستون در برج تقطیر

در این مرحله، فرآیند تقطیر به خوبی مشخص می شود و قطر و ارتفاع ستون را باید تعیین کرد. مورد طراحی انتخاب شده از برنامه شبیه سازی جریان مایع و بخار داخلی و خواص فیزیکی آنها را برای هر مرحله از ستون فراهم می کند.

قطر ستون برای ارائه یک سرعت بخار سطحی قابل قبول یا “ضریب Fs” انتخاب می شود. این به عنوان سرعت بخار (ft/sec) ضربدر جذر چگالی بخار (lb/ft3) و بارگذاری مایع به عنوان نرخ جریان حجمی (gal/min) تقسیم بر سطح مقطع ستون (ft2) تعریف میشود.

قسمت های داخلی ستون را می توان به عنوان سینی یا بسته بندی انتخاب کرد. ستونهای سینیشده باید از سیل و … جلوگیری کنند. ستون های بسته بندی شده باید از سیل، حداقل مرطوب شدن سطح و توزیع نامناسب جلوگیری کنند.

مدیران پروژه باید این پنج عنصر کلیدی طراحی را برای موفقیت پروژه درک و تعیین کنند. هزینه، فعل و انفعالات شیمیایی و تجهیزات نیاز به تغییر به صورت غیر خطی دارند، زیرا افزایش خروجی مورد نیاز است. مهندسان واجد شرایط باید این مراحل حیاتی را برای طراحی ستون تقطیر در نظر بگیرند.

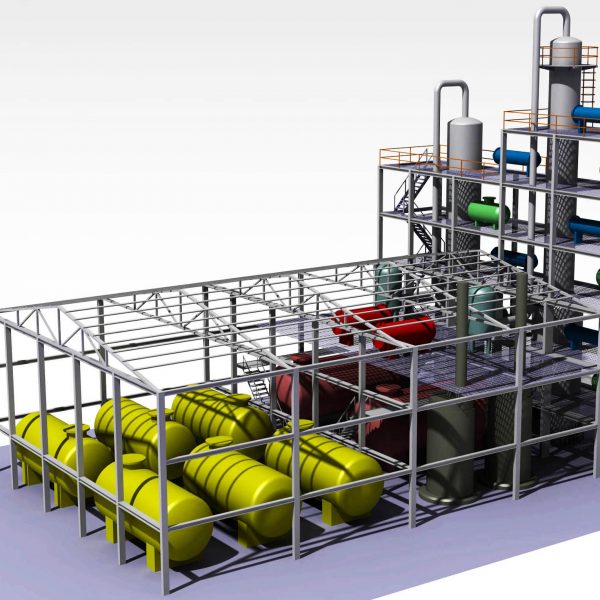

فاطر اویل با جدید ترین متد های روز دنیا، انواع برج تقطیر را در ابعاد و مقیاس های متنوع طراحی و تولید میکند. برای سفارش کافیست با ما تماس حاصل فرمایید.

پیشنهاد مطالعه:نحوه طراحی برج تقطیر

بدون دیدگاه