رآکتور پیوسته از انواع رآکتور شیمیایی هستند. راکتورهای پیوسته (که به آنها راکتورهای جریان نیز گفته می شود) مواد را به عنوان یک جریان جاری حمل می کنند. واکنش دهنده ها به طور مداوم وارد راکتور می شوند و به صورت جریان مداوم محصول ظاهر می شوند.

راکتورهای پیوسته برای طیف گسترده ای از فرآیندهای شیمیایی و بیولوژیکی در صنایع غذایی، شیمیایی و دارویی استفاده می شود. بررسی بازار راکتورهای پیوسته انواع مختلفی از اشکال و انواع ماشین ها را به نمایش می گذارد.

با این حال، در زیر این تغییر، تعداد نسبتاً کمی از ویژگیهای کلیدی طراحی وجود دارد که قابلیتهای راکتور را تعیین میکنند. هنگام طبقه بندی راکتورهای پیوسته، نگاه به این ویژگی های طراحی به جای کل سیستم می تواند مفیدتر باشد.

رآکتورهای دسته ای در مقابل رآکتورهای پیوسته

راکتورها را می توان به دو دسته کلی راکتور دسته ای و راکتورهای پیوسته تقسیم کرد. راکتورهای دسته ای مخازن همزن هستند که به اندازه کافی بزرگ هستند تا بتوانند موجودی کامل یک چرخه دسته ای کامل را انجام دهند.

در برخی موارد، راکتورهای دسته ای ممکن است در حالت نیمه دسته ای کار کنند که در آن یک ماده شیمیایی به ظرف شارژ می شود و ماده شیمیایی دوم به آرامی اضافه می شود. راکتورهای پیوسته معمولاً کوچکتر از راکتورهای دسته ای هستند و محصول را به عنوان یک جریان روان اداره می کنند.

راکتورهای پیوسته ممکن است به صورت لوله هایی با یا بدون بافل یا مجموعه ای از مراحل به هم پیوسته طراحی شوند. مزایای این دو گزینه در زیر در نظر گرفته شده است.

مزایای راکتور دسته ای

- راکتورهای دسته ای بسیار متنوع هستند و برای عملیات های مختلف واحد (تقطیر دسته ای، ذخیره سازی، تبلور، استخراج مایع-مایع و غیره) علاوه بر واکنش های شیمیایی استفاده می شوند.

- پایگاه بزرگی از راکتورهای دسته ای نصب شده در صنعت وجود دارد و روش استفاده از آنها به خوبی تثبیت شده است.

- راکتورهای دسته ای در کار با مواد دشوار مانند دوغاب یا محصولاتی که تمایل به آلودگی دارند عالی هستند.

- راکتورهای دسته ای یک راه حل موثر و اقتصادی برای بسیاری از انواع واکنش های آهسته هستند.

مزایای رآکتور پیوسته

- سرعت بسیاری از واکنش های شیمیایی به غلظت واکنش دهنده بستگی دارد. راکتورهای پیوسته عموماً به دلیل ظرفیت های انتقال حرارت برتر خود، قادر به مقابله با غلظت های واکنش دهنده بسیار بالاتر هستند. راکتورهای جریان دوشاخه دارای مزیت اضافی جدایی بیشتر بین واکنش دهنده ها و محصولات هستند که پروفایل غلظت بهتری دارند.

- اندازه کوچک راکتورهای پیوسته سرعت اختلاط بالاتری را ممکن می سازد.

- خروجی از یک راکتور پیوسته را می توان با تغییر زمان اجرا تغییر داد. این انعطاف پذیری عملیاتی را برای تولیدکنندگان افزایش می دهد.

کنترل دما در راکتور شیمیایی

کنترل دما یکی از عملکردهای کلیدی یک راکتور شیمیایی است. کنترل ضعیف دما می تواند به شدت بر عملکرد و کیفیت محصول تأثیر بگذارد. همچنین می تواند منجر به جوش یا انجماد در راکتور شود که ممکن است به طور کلی کار راکتور را متوقف کند.

در موارد شدید، کنترل ضعیف دما می تواند منجر به فشار بیش از حد شدید شود که می تواند برای تجهیزات مخرب و بالقوه خطرناک باشد.

سیستم های تک مرحله ای با شار گرمایش یا سرمایش بالا

در یک راکتور دسته ای، زمانی که گرمای اضافه یا حذف شده توسط سطح مبادله حرارتی (qx) برابر با گرمای تولید شده یا جذب شده توسط مواد فرآیند (qp) باشد، کنترل دمای خوبی حاصل می شود.

برای راکتورهای جریانی که از لوله ها یا صفحات تشکیل شده اند، ارضای رابطه qx = qp کنترل دمای خوبی را ارائه نمی دهد زیرا نرخ آزادسازی/جذب حرارت فرآیند در نقاط مختلف راکتور متفاوت است.

کنترل دمای خروجی از ایجاد نقاط گرم/سرد در راکتور جلوگیری نمی کند. نقاط گرم یا سرد ناشی از فعالیت گرمازا یا گرمازا را می توان با جابجایی سنسور دما (T) به نقطه ای که نقاط گرم/سرد وجود دارد، از بین برد. اما این امر منجر به گرم شدن بیش از حد یا خنک شدن بیش از حد پایین دست سنسور دما می شود.

بسیاری از انواع مختلف راکتورهای صفحه ای یا لوله ای از کنترل ساده بازخورد دمای محصول استفاده می کنند. از دیدگاه کاربر، این رویکرد فقط برای فرآیندهایی مناسب است که اثرات نقاط گرم/سرد ایمنی، کیفیت یا عملکرد را به خطر نیندازد.

سیستم های تک مرحله ای با شار گرمایش یا سرمایش کم

میکرو راکتورها می توانند لوله ای یا صفحه ای باشند و ویژگی کلیدی کانال های جریان با قطر کوچک (معمولا کمتر از 1 میلی متر) را داشته باشند. اهمیت رآکتورهای میکرو در این است که سطح انتقال حرارت (A) در واحد حجم (محصول) بسیار زیاد است.

یک منطقه انتقال حرارت بزرگ به این معنی است که مقادیر بالای qx را می توان با مقادیر کم Tp – Tj به دست آورد. مقدار کم Tp – Tj میزان بیش از حد خنک کننده را که ممکن است رخ دهد محدود می کند. بنابراین دمای محصول را می توان با تنظیم دمای سیال انتقال حرارت (یا محصول) کنترل کرد.

سیگنال بازخورد برای کنترل دمای فرآیند می تواند دمای محصول یا دمای سیال انتقال حرارت باشد. کنترل دمای سیال انتقال حرارت اغلب عملی تر است.

اگرچه رآکتورهای میکرو دستگاه های انتقال حرارت کارآمد هستند، کانال های باریک می توانند منجر به افت فشار بالا، ظرفیت جریان محدود و تمایل به مسدود شدن شوند. آنها همچنین اغلب به روشی ساخته می شوند که تمیز کردن و جداسازی را دشوار یا غیرممکن می کند.

سیستم های چند مرحله ای با شار گرمایش یا سرمایش بالا

شرایط درون یک راکتور پیوسته با عبور محصول در امتداد کانال جریان تغییر می کند. در یک راکتور ایده آل، طراحی کانال جریان برای مقابله با این تغییر بهینه شده است.

در عمل، این امر با شکستن راکتور به یک سری مراحل به دست می آید. در هر مرحله می توان با تغییر نسبت سطح به حجم یا شار سرمایش/گرمایش، شرایط انتقال حرارت ایده آل را به دست آورد.

بنابراین در مراحلی که خروجی حرارت فرآیند بسیار زیاد است، یا از دمای شدید سیال انتقال حرارت استفاده می کنند یا نسبت سطح به حجم بالایی دارند (یا هر دو). با پرداختن به این مشکل به صورت مجموعه ای از مراحل، شرایط سرمایش/گرمایش شدید در نقاط گرم/سرد بدون تحمل گرمای بیش از حد یا سرد شدن بیش از حد در جاهای دیگر به کار گرفته می شود.

اهمیت این موضوع این است که می توان از کانال های جریان بزرگتر استفاده کرد. کانالهای جریان بزرگتر عموماً مطلوب هستند، زیرا اجازه نرخ بالاتر، افت فشار کمتر و کاهش تمایل به مسدود شدن را میدهند.

مخلوط کردن یا mixing در راکتور پیوسته

mixing یکی دیگر از ویژگی های مهم طبقه بندی برای راکتورهای پیوسته است. mixing خوب راندمان انتقال حرارت و جرم را بهبود می بخشد.

از نظر مسیر عبور از راکتور، شرایط جریان ایدهآل برای یک راکتور پیوسته، جریان پلاگین است (زیرا زمان ماندگاری یکنواخت در راکتور ارائه میشود). با این حال، یک معیار تضاد بین اختلاط خوب و جریان پلاگین وجود دارد زیرا اختلاط باعث ایجاد حرکت محوری و همچنین شعاعی سیال می شود.

در راکتورهای نوع لوله ای (با یا بدون اختلاط استاتیک)، اختلاط کافی را می توان بدون به خطر انداختن جدی جریان پلاگین به دست آورد. به همین دلیل، گاهی اوقات به این نوع راکتورها راکتورهای جریان پلاگین می گویند.

راکتورهای پیوسته را می توان از نظر مکانیسم Mixing به صورت زیر طبقه بندی کرد:

Mixing با انتشار

اختلاط انتشار به غلظت یا گرادیان دما در محصول بستگی دارد. این رویکرد در رآکتورهای میکرو که در آن ضخامت کانال بسیار کوچک است و گرما می تواند از طریق رسانایی به سطح انتقال حرارت به و از سطح انتقال حرارت منتقل شود، رایج است. در کانال های بزرگتر و برای برخی از انواع مخلوط واکنش (به ویژه سیالات غیر قابل امتزاج)، Mixing با انتشار عملی نیست.

Mixing با پمپ انتقال محصول

در یک راکتور پیوسته، محصول به طور مداوم از طریق راکتور پمپ می شود. این پمپ همچنین می تواند برای Mixing استفاده شود. اگر سرعت سیال به اندازه کافی بالا باشد، شرایط جریان آشفته وجود دارد (که باعث اختلاط می شود).

نقطه ضعف این روش این است که منجر به راکتورهای طولانی با افت فشار بالا و حداقل نرخ جریان بالا می شود. این امر به ویژه در مواردی که واکنش کند است یا محصول ویسکوزیته بالایی دارد صادق است.

این مشکل را می توان با استفاده از میکسرهای ساکن کاهش داد. میکسرهای استاتیک حفره هایی در کانال جریان هستند که برای ترویج اختلاط استفاده می شوند. آنها می توانند با یا بدون شرایط آشفته کار کنند.

میکسرهای استاتیک می توانند مؤثر باشند اما همچنان به کانال های جریان نسبتاً طولانی نیاز دارند و افت فشار نسبتاً بالایی ایجاد می کنند. راکتور بافلد نوسانی شکل تخصصی میکسر استاتیکی است که جهت جریان فرآیند چرخه می شود. این اجازه اختلاط استاتیک با جریان خالص کم را از طریق راکتور می دهد. این مزیت این است که به راکتور اجازه می دهد نسبتاً کوتاه نگه داشته شود.

Mixing با همزن مکانیکی

برخی از راکتورهای پیوسته از هم زدن مکانیکی برای اختلاط استفاده می کنند (به جای پمپ انتقال محصول). در حالی که این امر به طراحی راکتور پیچیدگی میافزاید، اما از نظر تطبیق پذیری و عملکرد، مزایای قابل توجهی را ارائه میدهد. با هم زدن مستقل، اختلاط کارآمد را می توان صرف نظر از توان عملیاتی یا ویسکوزیته محصول حفظ کرد. همچنین نیاز به کانال های جریان طولانی و افت فشار بالا را از بین می برد.

یکی از ویژگی های کمتر مطلوب مرتبط با همزن های مکانیکی، اختلاط محوری قوی است که آنها ایجاد می کنند. این مشکل را می توان با شکستن راکتور به یک سری مراحل مختلط که توسط کانال های جریان پلاگین کوچک از هم جدا شده اند، مدیریت کرد.

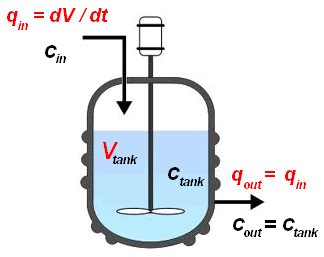

آشناترین شکل راکتور پیوسته از این نوع، راکتور مخزن همزده پیوسته (CSTR) است. این در اصل یک راکتور دسته ای است که در جریان پیوسته استفاده می شود. نقطه ضعف CSTR تک مرحله ای این است که می تواند در هنگام راه اندازی و خاموش شدن محصول نسبتاً ضایع شود.

واکنش دهنده ها نیز به مخلوطی که از نظر محصول غنی است اضافه می شوند. برای برخی از انواع فرآیند، این می تواند بر کیفیت و بازده تأثیر بگذارد. این مشکلات با استفاده از CSTR های چند مرحله ای مدیریت می شوند. در مقیاس بزرگ، راکتورهای دسته ای معمولی می توانند برای مراحل CSTR استفاده شوند.

بدون دیدگاه