برج تقطیر نفت خام

نفت خام نفتی حاوی صدها ترکیب هیدروکربنی مختلف است: پارافین ها، نفتن ها و مواد آروماتیک و همچنین ترکیبات آلی گوگرد و نیتروژن و مقداری هیدروکربن های حاوی اکسیژن مانند فنل ها. اگرچه نفت خام به طور کلی حاوی الفین نیست، آنها در بسیاری از فرآیندهای مورد استفاده در یک پالایشگاه نفت تشکیل می شوند.

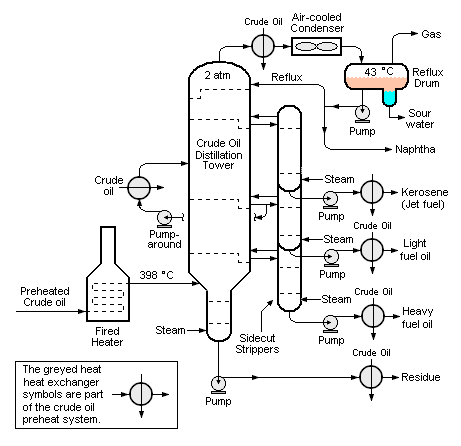

تقطیر نفت خام اولین واحد فرآوری تقریباً در تمام پالایشگاه های نفت در سراسر جهان است. این یک نمونه منحصر به فرد از کاربرد های برج تقطیر است زیرا محصولاتی با یک نقطه جوش تولید نمی کند. در عوض، کسری تولید می کند که محدوده جوش دارد.

به عنوان مثال، یک برج تقطیر نفت خام، بخش سرباری به نام نفتا تولید میکند که پس از پردازش بیشتر از طریق یک هیدروسولفورکننده کاتالیزوری برای حذف گوگرد و یک اصلاحکننده کاتالیزوری برای تبدیل مولکولهای هیدروکربنی خود به مولکولهای پیچیدهتر با ارزش اکتان بالاتر، تبدیل به یک جزء بنزین میشود.

قسمت نفتا، همانطور که آن بخش نامیده می شود، حاوی بسیاری از ترکیبات هیدروکربنی مختلف است. بنابراین نقطه جوش اولیه آن حدود 35 درجه سانتیگراد و نقطه جوش نهایی حدود 200 درجه سانتیگراد است. هر برش تولید شده در فرکشناتور نفت خام دارای محدوده جوش متفاوتی است.

در فاصله ای زیر سربار، برش بعدی از کنار ستون خارج می شود و معمولاً برش سوخت جت است که به عنوان برش نفت سفید نیز شناخته می شود. محدوده جوش آن برش از نقطه جوش اولیه حدود 150 درجه سانتیگراد تا نقطه جوش نهایی حدود 270 درجه سانتیگراد است و همچنین حاوی هیدروکربن های مختلف است.

برش بعدی در پایین تر از برج، برش روغن دیزل با محدوده جوش از حدود 180 درجه سانتیگراد تا حدود 315 درجه سانتیگراد است (به دلیل اختصار در شکل 1 نشان داده نشده است). برش های بعدی پایین برج، برش های نفت کوره سبک و سنگین و در نهایت محصول پایین است.

محدودههای جوش هر دو برش متوالی با هم همپوشانی دارند زیرا جداسازیهای تقطیر کاملاً تیز نیستند. به طور معمول، تمام برش های حاصل از یک برج تقطیر نفت خام در یک مینی پالایشگاه یا پالایشگاه نفت، در فرآیندهای پالایش بعدی بیشتر پردازش می شوند.

مواد بسته بندی برج تقطیر

راه دیگر برای ایجاد تماس نزدیک بخار و مایع در ستون تقطیر، استفاده از مواد بسته بندی به جای سینی است. مواد بسته بندی مزیت افت فشار کمتری را در سرتاسر برج تقطیر (در مقایسه با صفحات یا سینی ها) ارائه می دهند که هنگام کار در خلاء مفید است.

بررسی فرآیند تقطیر در برج تقطیر

اگر در برج تقطیر به جای سینی از بسته بندی استفاده شود، ابتدا تعداد مراحل تعادل نظری لازم مشخص می شود و سپس ارتفاع بسته بندی معادل یک مرحله تعادل نظری که به ارتفاع معادل صفحه نظری (HETP) معروف است نیز تعیین می شود. ارتفاع کل بسته بندی مورد نیاز تعداد مراحل نظری ضرب در HETP است.

مواد بسته بندی می تواند بسته بندی تصادفی ریخته شده مانند ورق فلزی ساختار یافته باشد. مایعات تمایل دارند سطح بسته بندی را خیس کنند و بخارات از این سطح خیس شده عبور می کنند، جایی که بخار و مایع تماس برقرار می کند. بسته بندی ها با شکل های متفاوت دارای سطوح مختلف و فضاهای خالی بین بسته بندی ها هستند. هر دوی این عوامل بر عملکرد بسته بندی تاثیر می گذارد.

عامل دیگری که بر عملکرد بسته بندی تصادفی یا ساخت یافته تأثیر می گذارد، توزیع مایع و بخار به بستر بسته بندی شده است. تعداد مراحل تعادل نظری مورد نیاز برای ایجاد یک جداسازی معین با استفاده از نسبت بخار به مایع خاص محاسبه می شود.

اگر مایع و بخار هنگام ورود به بستر بسته بندی شده در سطح برج سطحی به طور یکنواخت توزیع نشوند، نسبت مایع به بخار در بستر بسته بندی شده صحیح نخواهد بود و جداسازی لازم حاصل نخواهد شد.

مشکل خود بسته بندی نیست، بلکه توزیع نادرست مایع و بخار وارد بستر بسته بندی شده است. مشکل توزیع نادرست مایع بیشتر از بخار است. طراحی توزیعکنندههای مایع مورد استفاده برای معرفی خوراک و رفلاکس به یک بستر بستهبندی شده برای انجام حداکثر کارایی بستهبندی بسیار مهم است.

رفلاکس در برج تقطیر

تقریباً همه برج خای تقطیر در مقیاس بزرگ از رفلاکس برای دستیابی به جداسازی کارآمدتر محصولات استفاده میکنند. رفلاکس به بخشی از محصول مایع سربار متراکم شده از یک برج تقطیر اشاره دارد که به قسمت بالایی برج بازگردانده می شود.

در داخل برج، مایع رفلاکس به سمت پایین خنک کننده می آید و تراکم جزئی جریان بالا را فراهم می کند. بخارات، در نتیجه کارایی برج تقطیر را افزایش می دهد. هرچه رفلاکس بیشتری ارائه شود، جداسازی برج از جوش کمتر از اجزای جوش بالاتر خوراک بهتر است. تعادل گرمایش با یک دیگ بخار در پایین ستون و خنک شدن با رفلاکس متراکم در بالای ستون، یک گرادیان دما (یا اختلاف دمای تدریجی) را در امتداد ارتفاع ستون حفظ می کند.

تغییر مقدار رفلاکس می تواند جداسازی بدست آمده توسط ستون تقطیر مداوم در حین کار را بهبود بخشد. این برخلاف افزودن بشقاب ها یا سینی ها، یا تغییر بسته بندی است که حداقل مستلزم تعطیلی عملیات و یک دوره کاملاً قابل توجه از کار افتادگی و از دست رفتن تولید است.

بدون دیدگاه