راکتور شیمیایی، راکتورهایی هستند که در آنها مواد شیمیایی در صنعت ساخته میشوند، از چند سانتیمتر مکعب تا ساختارهای وسیعی که اغلب در عکسهای کارخانههای صنعتی به تصویر کشیده میشوند، متفاوت هستند.

به عنوان مثال، کوره هایی که از سنگ آهک آهک تولید می کنند ممکن است بیش از 25 متر ارتفاع داشته باشند و در هر زمان بیش از 400 تن مواد را در خود جای دهند.

انواع راکتور شیمیایی: دو نوع اصلی راکتور به صورت دسته ای و پیوسته نامیده می شوند.

راکتورهای دسته ای

راکتور دسته ای برای اکثر واکنش های انجام شده در آزمایشگاه استفاده می شود. واکنش دهنده ها در یک لوله آزمایش، فلاسک یا لیوان قرار می گیرند. آنها با هم مخلوط می شوند، اغلب برای انجام واکنش حرارت داده می شوند و سپس سرد می شوند.

این روش در صنعت نیز انجام می شود، تفاوت اصلی در اندازه راکتور و مقدار واکنش دهنده ها است.

پس از واکنش، راکتور برای افزودن دسته دیگری از واکنش دهنده ها تمیز می شود.

راکتورهای دسته ای معمولاً زمانی استفاده می شوند که یک شرکت بخواهد طیف وسیعی از محصولات را شامل واکنش دهنده ها و شرایط راکتور متفاوت تولید کند. سپس می توانند از تجهیزات مشابه برای این واکنش ها استفاده کنند.

نمونههایی از فرآیندهایی که از راکتورهای دستهای استفاده میکنند شامل ساخت رنگها و مارگارین است.

راکتورهای پیوسته

یک جایگزین برای فرآیند دسته ای این است که واکنش دهنده ها را به طور مداوم در یک نقطه به راکتور تغذیه کنید، اجازه دهید واکنش انجام شود و محصولات را در نقطه دیگر خارج کنید.

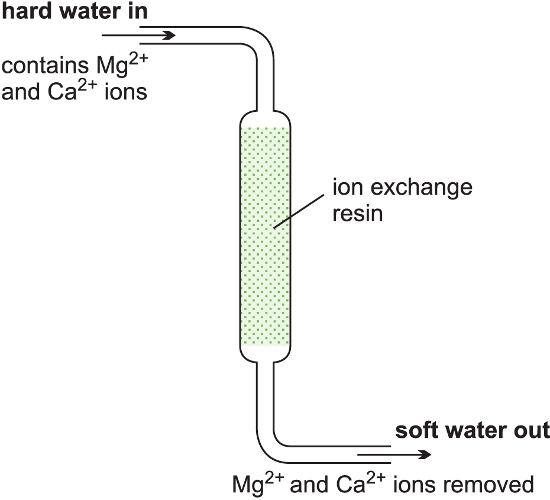

باید سرعت جریان یکسانی از واکنش دهنده ها و محصولات وجود داشته باشد. در حالی که راکتورهای پیوسته به ندرت در آزمایشگاه استفاده می شوند، نرم کننده آب را می توان به عنوان نمونه ای از یک فرآیند پیوسته در نظر گرفت.

آب سخت از شبکه اصلی از طریق یک لوله حاوی رزین تبادل یونی عبور داده می شود. واکنش در لوله رخ می دهد و آب نرم در خروجی بیرون می ریزد.

راکتورهای پیوسته معمولاً زمانی نصب می شوند که مقادیر زیادی از یک ماده شیمیایی تولید شود. مهم است که راکتور بتواند چندین ماه بدون خاموش شدن کار کند.

آنها همچنین ضایعات کمتری تولید می کنند و به ذخیره سازی بسیار کمتری از مواد خام و محصولات نیاز دارند که در نتیجه عملکرد کارآمدتری دارند. در نتیجه هزینه های سرمایه به ازای هر تن محصول تولید شده کمتر است. نقطه ضعف اصلی عدم انعطاف پذیری آنها است زیرا هنگامی که راکتور ساخته شده است تنها در موارد نادری می توان از آن برای انجام یک واکنش شیمیایی متفاوت استفاده کرد.

انواع راکتورهای پیوسته

صنعت از چندین نوع راکتور پیوسته استفاده می کند.

الف) راکتورهای لوله ای

در یک راکتور لولهای، سیالات (گازها و/یا مایعات) با سرعتهای بالا از آن عبور میکنند. همانطور که واکنش دهنده ها جریان می یابند، برای مثال در طول یک لوله گرم شده، آنها به محصولات تبدیل می شوند . در این سرعت های بالا، محصولات قادر به پخش شدن به عقب نیستند و اختلاط پشتی کم یا اصلا وجود ندارد. شرایط به عنوان جریان پلاگین نامیده می شود. این امر باعث کاهش بروز واکنش های جانبی و افزایش بازده محصول مورد نظر می شود.

با سرعت جریان ثابت، شرایط در هر نقطه با زمان ثابت می ماند و تغییرات در زمان واکنش بر حسب موقعیت در طول لوله اندازه گیری می شود.

سرعت واکنش در ورودی لوله سریعتر است، زیرا غلظت واکنشدهندهها در بالاترین حد خود است و با جریان یافتن واکنشدهندهها در لوله به دلیل کاهش غلظت واکنشدهنده، سرعت واکنش کاهش مییابد.

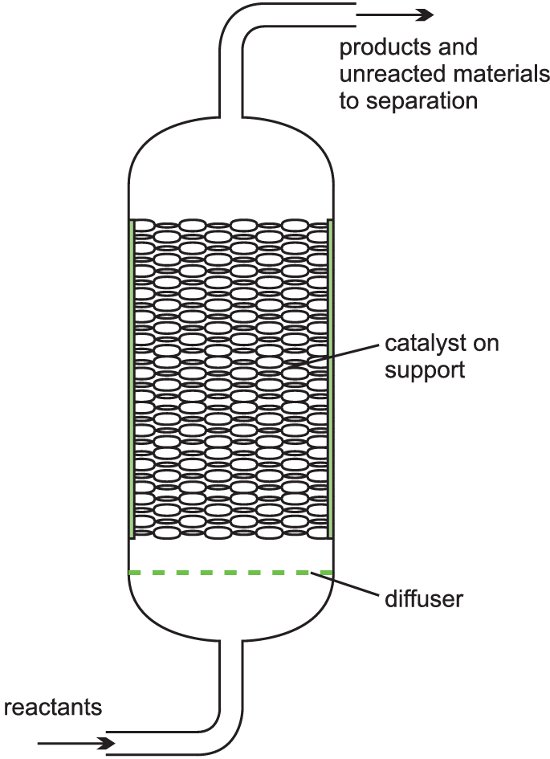

(ب) راکتورهای بستر ثابت

یک کاتالیزور ناهمگن اغلب در صنعت استفاده می شود که در آن گازها از طریق یک کاتالیزور جامد (که اغلب به شکل گلوله های کوچک برای افزایش سطح است) جریان می یابد. اغلب به عنوان بستر ثابت کاتالیزور توصیف می شود.

از جمله نمونه های استفاده از آنها می توان به ساخت اسید سولفوریک (فرایند تماس با اکسید وانادیوم (V) به عنوان کاتالیزور)، ساخت اسید نیتریک و ساخت آمونیاک (فرایند هابر، با آهن به عنوان کاتالیزور) اشاره کرد.

نمونه دیگری از یک راکتور بستر ثابت، اصلاح کاتالیزوری نفتا برای تولید آلکان های زنجیره ای، سیکلوآلکان ها و هیدروکربن های معطر با استفاده از پلاتین یا آلیاژ پلاتین-رنیم بر روی پایه آلومینا است.

ج) راکتورهای بستر سیال

گاهی اوقات از یک راکتور بستر سیال استفاده می شود که به موجب آن ذرات کاتالیزور، که بسیار ریز هستند، روی یک صفحه توزیع کننده قرار می گیرند. هنگامی که واکنش دهنده های گازی از صفحه توزیع کننده عبور می کنند، ذرات همراه با گازها حمل می شوند که یک سیال را تشکیل می دهند.

این امر اختلاط بسیار خوب واکنش دهنده ها با کاتالیزور را با تماس بسیار زیاد بین مولکول های گاز و کاتالیزور و انتقال حرارت خوب تضمین می کند. این منجر به یک واکنش سریع و یک مخلوط یکنواخت می شود که تنوع شرایط فرآیند را کاهش می دهد.

یکی از نمونههای استفاده از راکتورهای بستر سیال در اکسی کلرهکردن اتن به کلرواتن (وینیل کلرید) است که ماده اولیه پلیمری پلی (کلرواتن) (PVC) است. کاتالیزور کلرید مس (II) و کلرید پتاسیم است که بر روی سطح آلومینا رسوب کرده است. این تکیه گاه آنقدر خوب است که وقتی گازها از آن عبور می کنند مانند یک سیال عمل می کند.

یک کاتالیزور سیلیکا آلومینا استفاده می شود اما ذرات ریز کربن به سرعت روی سطح آن رسوب می کنند و کاتالیزور به سرعت بی اثر می شود. کاتالیزور، که هنوز به شکل یک سیال است، با عبور به ظرف دوم که در آن به شدت در هوا گرم می شود (گاهی اوقات با اکسیژن اضافه شده) دوباره تولید می شود و سپس به منطقه واکنش بازگردانده می شود و مخلوط می شود. با نفت گاز

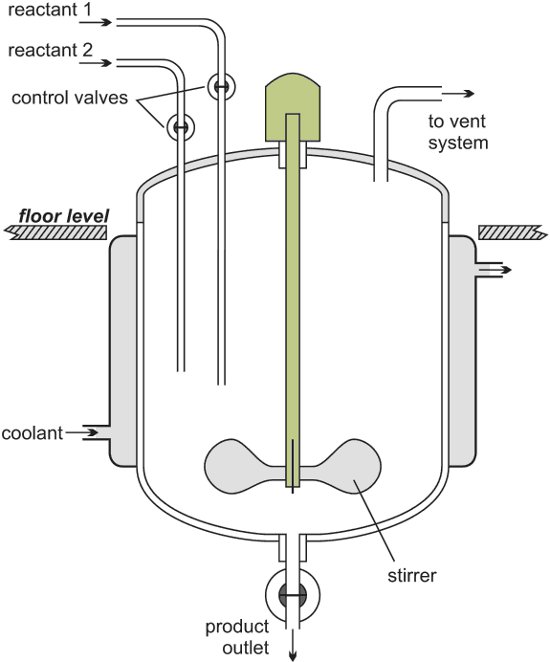

(د) راکتورهای مخزن همزن پیوسته یا CSTR

در یک CSTR، یک یا چند واکنش دهنده، به عنوان مثال در محلول یا به صورت دوغاب، به یک راکتور مجهز به پروانه (همزن) وارد می شوند و محصولات به طور مداوم حذف می شوند.

پروانه معرف ها را به شدت به هم می زند تا از اختلاط خوب اطمینان حاصل شود تا یک ترکیب یکنواخت در سراسر وجود داشته باشد. ترکیب در خروجی همان است که در قسمت عمده در راکتور وجود دارد. این شرایط دقیقاً برعکس شرایط موجود در یک راکتور جریان لوله ای است که در آن عملاً هیچ اختلاط واکنش دهنده ها و محصولات وجود ندارد.

باید به حالت ثابتی رسید که در آن سرعت جریان به راکتور برابر با دبی خروجی باشد، زیرا در غیر این صورت مخزن خالی یا سرریز می شود. زمان ماند با تقسیم حجم مخزن بر دبی متوسط حجمی محاسبه می شود. به عنوان مثال، اگر جریان واکنش دهنده ها 10 متر مکعب در ساعت و حجم مخزن 1 متر مکعب باشد، زمان ماند 10/1 ساعت، یعنی 6 دقیقه است.

مبدل های حرارتی

بیشتر واکنشهای شیمیایی در دماهای بالاتر سریعتر هستند و مبدلهای حرارتی اغلب برای تأمین گرمای لازم برای افزایش دمای واکنش استفاده میشوند.

یک مبدل حرارتی رایج از نوع پوسته و لوله است که در آن یک قسمت از فرآیند از طریق یک لوله و قسمت دیگر در اطراف پوسته جریان می یابد.

یک مثال خوب که در آن تبادل حرارت مهم است، در ساخت تری اکسید گوگرد از دی اکسید گوگرد در فرآیند تماس است که در آن گرمای اضافی برای گرم کردن گازهای ورودی استفاده می شود.

گرمای حاصل از واکنش به گازهای ورودی از طریق دیواره لوله منتقل می شود و سرعت انتقال حرارت متناسب با:

1) اختلاف دما بین گازهای داغ و گازهای ورودی و

2) سطح کل لوله ها

بنابراین، سرعت انتقال حرارت مورد نیاز، اندازه مبدل را تعیین می کند، اما زمانی که یک واکنش شیمیایی نیز در مبدل اتفاق می افتد (مانند راکتورهای لوله ای)، مهم است که زمان ماندن مواد را در نظر بگیریم.

بدون دیدگاه